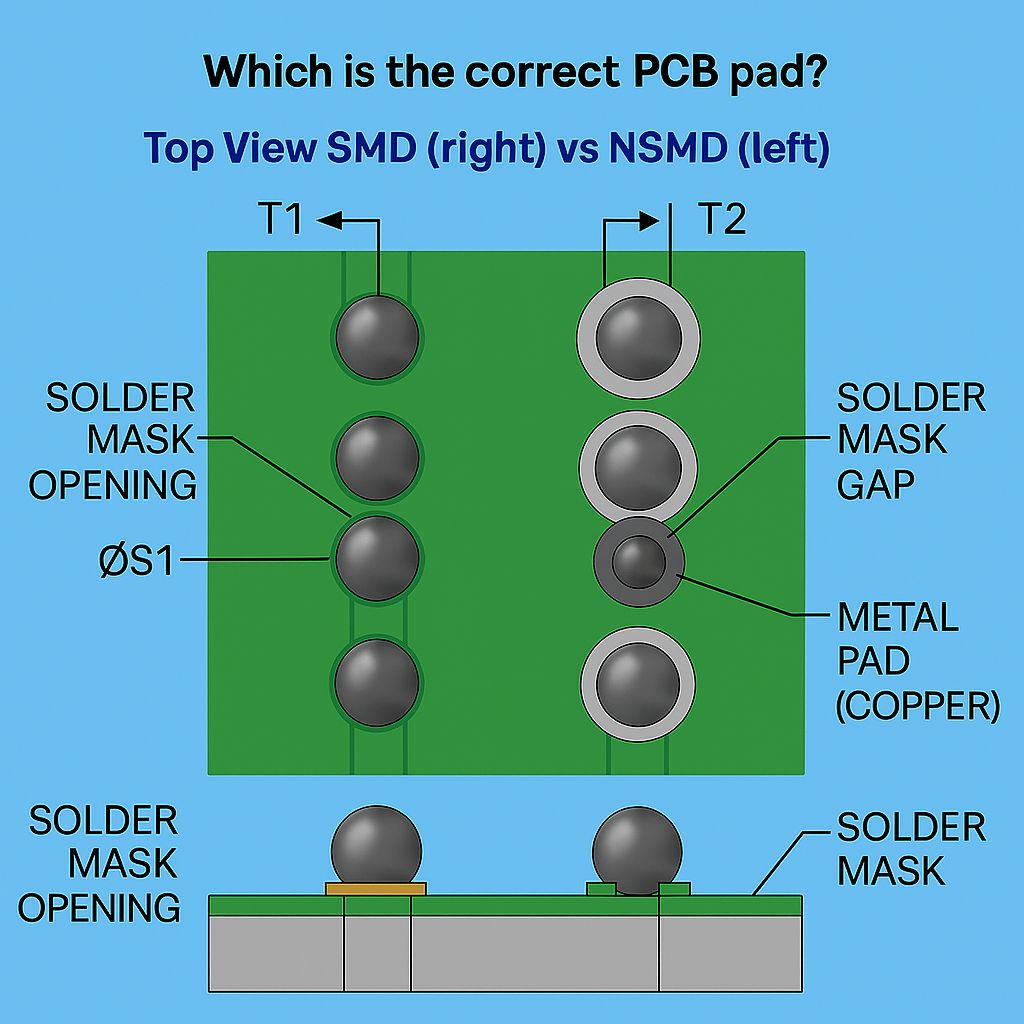

W projektowaniu płytek PCB każdy detal ma znaczenie — również typ zastosowanych padów. Na przykładzie pól lutowniczych pod układy BGA porównujemy dwa podejścia: SMD (Solder Mask Defined) oraz NSMD (Non-Solder Mask Defined).

Wybór właściwego rozwiązania może wpływać na precyzję montażu, jakość połączeń lutowanych i niezawodność całego urządzenia.

Na czym polega różnica?

SMD (Solder Mask Defined)

W tym rozwiązaniu to solder maska definiuje rozmiar pola lutowniczego — maska nachodzi na krawędzie miedzi, „zawężając” aktywną powierzchnię padu.

✅ Zalety:

- większa odporność mechaniczna (krawędź miedzi jest częściowo chroniona),

- mniejsze ryzyko „rozlewania” spoiwa poza pad.

⚠️ Potencjalne ograniczenia:

- mniejsza odsłonięta powierzchnia może pogorszyć zwilżanie lutu,

- większa wrażliwość na tolerancje wykonania maski (przy drobnym rastrze).

NSMD (Non-Solder Mask Defined)

Tutaj cała powierzchnia miedzianego padu jest odsłonięta, a solder maska tworzy wokół niego clearance (odstęp).

✅ Zalety:

- lepsze zwilżanie i „owijanie” lutu wokół krawędzi padu,

- zwykle wyższa powtarzalność i precyzja montażu przy gęstych BGA,

- korzystniejszy rozkład naprężeń w spoinie (często lepsza niezawodność termomechaniczna).

⚠️ Potencjalne ograniczenia:

- większa ekspozycja krawędzi miedzi (mniej „ochrony” niż w SMD),

- wymaga poprawnie dobranego clearance w masce.

Wniosek praktyczny

Nie ma jednego „zawsze najlepszego” rozwiązania — wybór padu powinien wynikać z:

- rastra i typu obudowy (szczególnie BGA),

- tolerancji technologicznych PCB,

- wymagań niezawodnościowych i warunków pracy urządzenia,

- doświadczeń z montażu i reworku w danym projekcie.