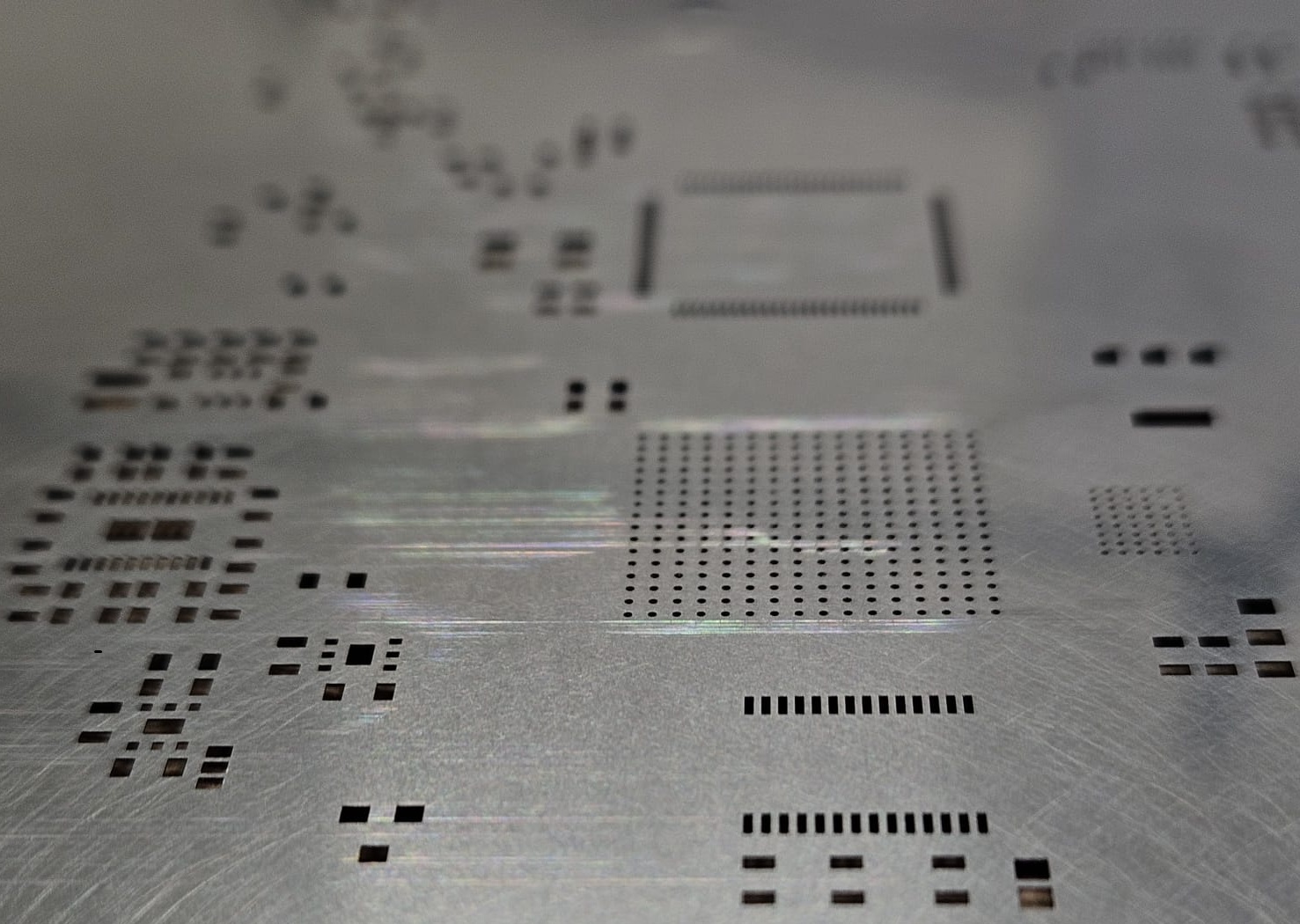

Jakość wykonania szablonu do nakładania pasty lutowniczej ma zaskakująco duży wpływ na efektywność montażu SMT. Szacuje się, że nawet około 60% defektów montażowych wynika wyłącznie z nieprawidłowego nadruku pasty.

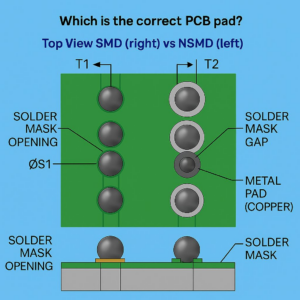

To właśnie grubość szablonu oraz geometria laserowo wycinanych apertur decydują o ilości spoiwa, jakie trafia na pady PCB. Jednak równie istotne są poprawnie zaprojektowane PCB i footprinty – to one często są główną przyczyną problemów podczas montażu.

1. Szablony mikrospawane

Technologia mikrospawania polega na precyzyjnym wycinaniu otworów w szablonie bazowym, a następnie wspawaniu w te miejsca odpowiednich, wcześniej przygotowanych wstawek z blachy. Pozwala to osiągać wysoką powtarzalność i precyzję apertur.

2. Szablony frezowane

Dodatkowe frezowanie otworów po cięciu laserowym umożliwia osiągnięcie:

- dokładności grubości do ±5 μm,

- różnic poziomów nawet do 400 μm.

Zastosowanie nanopowłok znacząco poprawia proces uwalniania pasty z apertur — szczególnie przy bardzo małych otworach i gęściej upakowanych padach.

Ta technologia minimalizuje ryzyko pozostawiania resztek pasty wewnątrz apertur i poprawia powtarzalność procesu drukowania.

3. Szablony SMT z nanopowłokami

Dostępne są dwie metody nanoszenia powłok:

- Nanopowłoka aplikowana ręcznie — poprzez przecieranie szablonu ściereczką nasączoną aktywnym nanomateriałem.

- Permanentne powłoki CVD — nakładane w sposób trwały na powierzchnię metalu, zapewniające długotrwałą odporność na przywieranie pasty.

Podsumowanie

Dobór właściwego rodzaju szablonu i techniki jego wykonania to kluczowy element jakości procesu SMT. Odpowiedni szablon = mniej defektów, lepsza powtarzalność i mniejsze koszty reworku.