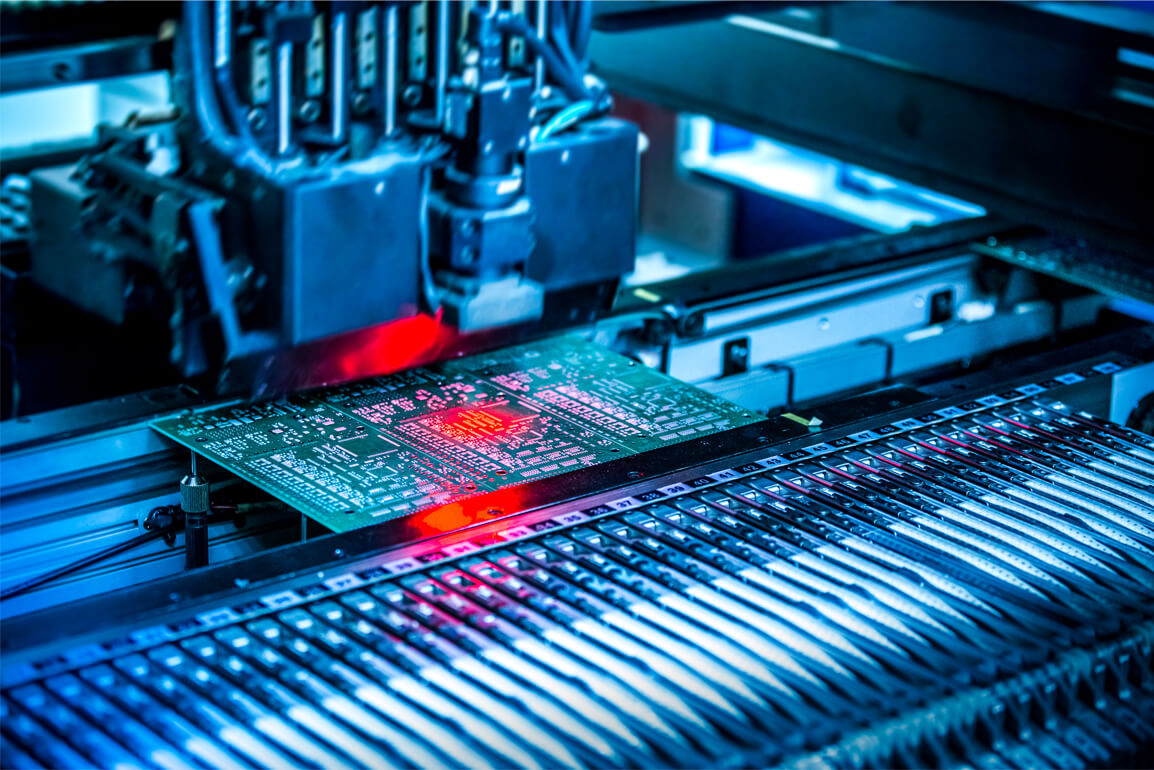

Ponieważ często spotykamy nieprawidłowo wykonane zdjęcia rentgenowskie a wysyłane do nas jako referencyjne, stwierdziliśmy, że już czas by stworzyć prostą instrukcję jak takie prześwietlenie powinno być wykonane. Na bazie kilku z nich, podpowiemy jak dokonać oceny jakości według norm IPC-A-610. Za jakość naszych usług w tym zakresie odpowiada bardzo nowoczesne urządzenie dostarczone przez firmę Renex z Włocławka.

Fragment prześwietlonego układu BGA (kulka 0.5mm). Zdjęcie choć pięknie się prezentuje, jest kompletnie nieprzydatne do wykonania oceny. Ilość czarnego koloru i jego głębia skutecznie kamufluje wszelkie możliwe wady połącznie lutowanego. Tak prezentują się najczęściej dostarczane do nas zdjęcia jako porównawcze. Nawet format zapisania zdjęcia ma wielkie znaczenie. By nie tracić jakości powinno być utworzone w formacie bezstratnym takim jak .bmp.

Fragment tego samego układu prześwietlonego w naszej firmie. Ponieważ różnica jest widoczna nawet dla niewprawnego obserwatora to nie będziemy się skupiać na różnicach między tymi zdjęciami ale w krótkich podpunktach postaramy się przedstawić co zaczęło być widoczne.

- Najważniejszym punktem jest kształt połączenia lutowanego. Musi być regularne. W tym wypadku, najczęściej występujące lutowie okrągłe ale może przedstawiać dowolny kształt. Anomalie takie jak poszarpania krawędzi, jajowatość, są wskaźnikiem procesu sugerującym, że podczas nakładania pasty metodą sitodruku nastąpił problem stabilności zadruku lub proces w piecu rozpływowym nie był optymalnie długi, przez co cyna na układzie nie połączyła się w sposób trwały z pastą nałożoną na PCB. Mogą wystąpić dodatkowe zakłócenia w obrazie takie jak: białe, cienkie linie. Jest to niesłychanie ciężkie zjawisko do uchwycenia i bardzo często ocena takiego stanu zależy tylko i wyłącznie od subiektywnej oceny operatora urządzenia i jego doświadczenia.

- Kolejnym punktem jest ocenienie czy w obrazie utworzonego połączenia występuje jasny środek i ciemny brzeg. Wynika to bezpośrednio z gęstości utworzonego połączenia, ciężaru układu i budowy padów. Jeżeli występuje takowe to mamy wielkie szanse, że produkt końcowy „będzie żył”. Odwrotna kolorystyka, niestety zwykle będzie oznaczała wadę, choć kontakt przez „styk” i jakiekolwiek działanie takiego układu jest nadal możliwe.

- Wprawne oko, w dolnym, środkowym punkcie zdjęcia zauważy niewielkie anomalie wyglądające jak dziury. Jest to nieodłączny element utworzonego połączenia lutowanego, występujący głównie w technologii bezołowiowej. Fachowo nazywa się je, lukami lutowia. Normy IPC określają ich maksymalną wielkość na 30% powierzchni połączenia, bez strat na jego jakości. Jednak patrząc na to zjawisko przez pryzmat zdrowego rozsądku dopuszczenie większych luk niż 20% może przyczynić się w przyszłości do powstania pęknięć z powodu powstających naprężeń pomiędzy PCB a układem. Najpopularniejszymi przyczynami powstania uszkodzeń, wskutek luk w lutowiu są drgania i częste zmiany temperatur. Rośnie również rezystancja takiego „niepewnego” połączenia, co nigdy nie jest dobre dla żywotności modułu. W naszej firmie by zachować najwyższą jakość produkcji, dokładamy wielkich starań by parametr ten nie przekraczał 15%. Uzyskujemy to dzięki stosowaniu najwyższej klasy past lutowniczych, odpowiednio dopracowanemu procesowi sitodruku i profilowaniu każdego, nowego produktu na piecach rozpływowych.

Mikro tranzystor w dużym powiększeniu. Widoczna ziarnistość jest wynikiem maksymalnego powiększenia. Jego rzeczywisty rozmiar to 1.2×1.2mm. Stosując analogiczną metodę oceniania jak na Zdj. 2 wiemy, że prawidłowe połączenie zostało utworzone tylko na padzie znajdującym się w prawym, górnym rogu. Taki układ nie będzie działać poprawnie.

To oczywiście tylko część możliwych do zlokalizowania błędów, jednak to one przyczyniają się najczęściej do niedziałania całego, zmontowanego układu.

Dla najbardziej zainteresowanych, w formie sprawdzenia nabytej wiedzy, dorzucamy zdjęcie z całkiem sporą ilością błędów, na którym samodzielnie możemy poszukać „tego co poszło nie tak”.

Samenvattend is de introductie van röntgentechnologie voor kwaliteitscontrole bij de productie van elektronica een mijlpaal in het garanderen van een uitstekende productkwaliteit, waardoor zelfs de kleinste fouten kunnen worden ontdekt. Laten we echter niet vergeten dat in de wereld van röntgenstraling elk detail ertoe doet en dat precisie de sleutel tot succes is. Hierdoor zullen de apparaten die we produceren storingsvrij functioneren en blijven we de concurrentie een stap voor.